Правильный угол заточки сверла

Оглавление:

В процессе сверления нередко приходится иметь дело с разными материалами. Так, в момент обработки древесины не особо обращается внимание на качество заточки, причем на самом материале это никак не отражается. При использовании металла эти показатели играют первостепенную роль. Почувствовать разницу можно в момент пользования конкретным образцом: так, если сначала бур вращается энергично, постепенно он начинает сбавлять обороты, как бы зарываясь в основании изделия. Схема устройства сверла по металлу. В таком случае приходится прилагать максимум физических усилий, нажимая на рукоятку. Время, за которое сверло затупляется, определяется следующими показателями:

Если эта деталь неожиданно вышла из строя, а работы предстоит еще много, и запасного инструмента под рукой нет, можно освоить технику самостоятельной очинки. Проводить такую работу можно как ручным способом, так и автоматическим. В любом случае в запасе всегда должно быть несколько таких буров. Четко организованная работа позволяет приобрести нужный угол заточки сверла, увеличить период эксплуатации, снизить показатели прилагаемой мышечной силы, способствовать проделыванию точных отверстий. Инструменты для сверления отверстий. Подбирая необходимый материал для обработки, следует учитывать угловые коэффициенты, они у всех изделий различны. Эти величины определяются свойствами каждого из изделий. Как только очинка будет проведена, можно уточнить эти коэффициенты угломером или шаблоном. Чтобы осуществить подобное мероприятие, следует приготовить такие атрибуты:

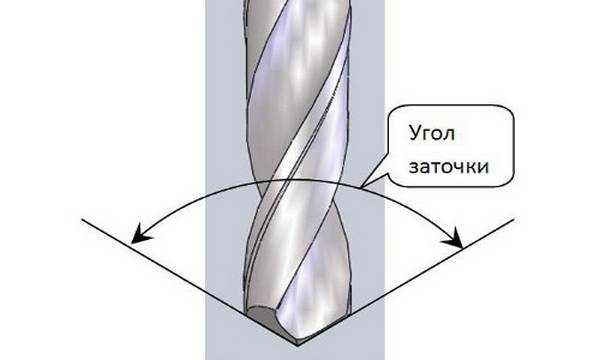

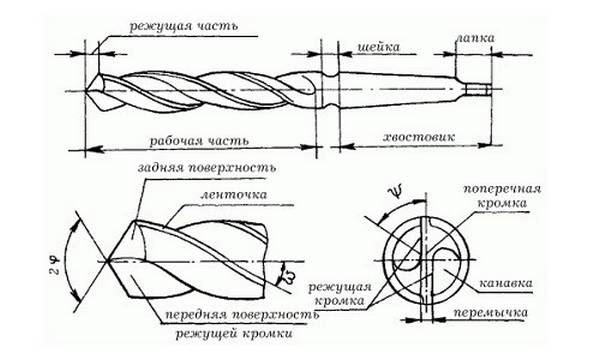

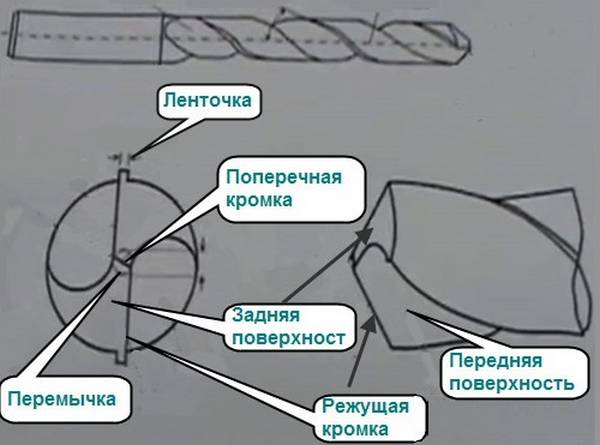

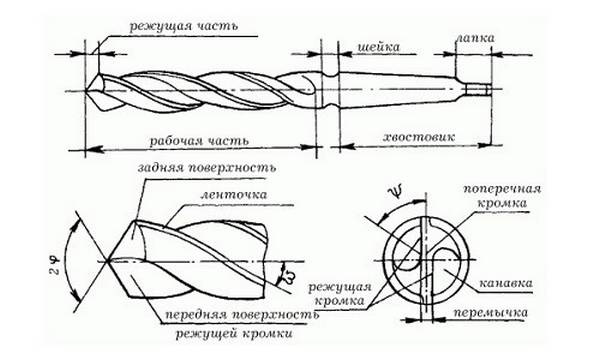

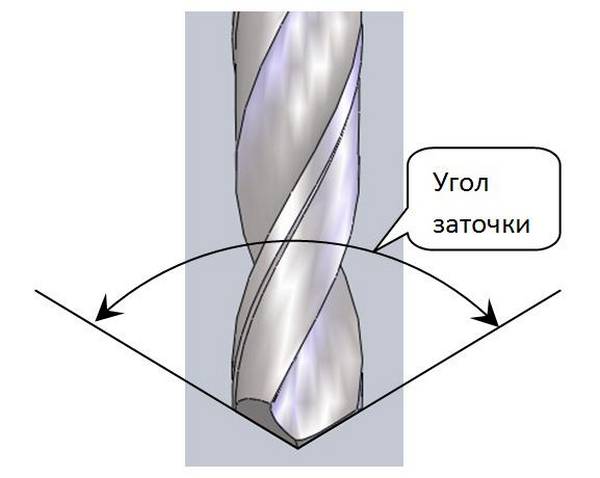

Во избежание опасных рецидивов станок лучше всего разместить в корпусе, сохранив с внешней стороны ось и точильное приспособление в виде круга. Изделие работает от электричества. Оно может быть подсоединено к сети и осуществлять функцию переносного и облегченного прибора. Величина угла определяется степенью твердости используемого материала. Он будет более тупым, если источник более плотный по структуре. Пластмассовое изделие требует соблюдения этих коэффициентов в 30-60 градусов, сталь нуждается в 130-140 таких единицах. В том случае, если не очень важны качественные результаты работы, выбирается угол в 90-100°. Наточка сверла вручную: характеризующие параметры Схема угла заточки сверла. Механический, ручной способ отточки проводится при помощи абразивного диска или специального станка. Такая методика предполагает удерживание сверла на рабочем основании и направление его к режущему краю. Ведущей рукой нужно взять хвостовик. Резак плотно соединяется с боковой частью абразивного круга. Затем эта деталь аккуратно поворачивается ведущей рукой. Сверло должно приобрести нужный уровень наклона и определенную конфигурацию. Заточка сверла осуществляется попеременно: сначала с одного бока, а затем с другого. Необходимо следить за очинкой режущего элемента так, чтобы острая часть располагалась строго по центру. Это поможет избежать дальнейшего поворота бура в одну из плоскостей. Прилагать излишнюю силу при сверлении не стоит, это способствует удлинению времени заточки. При механическом варианте очинки возможно появление изъянов и дефектов. При неправильном расчете протяженности сверла по завершении отточки и углами наклона середина сверла может смещаться относительно оси и будет двигаться вокруг нее. Чтобы добиться лучших результатов, стоит воспользоваться точильным станком. Отточка сверла автоматическим способомВ процессе затачивания нужно проследить за начальным углом.  Схема заточки сверла. Ориентироваться следует именно на него, затем проверяется состояние инструмента. Присутствие значительных дефектов дает право на пользование наждаком с грубым основанием. Если степень затупления невысокая, можно провести обработку доводочным кругом. Процесс отточки бура проводится в такой последовательности: первым делом проводится обработка верхней кромки, при надавливании на которую осуществляется ее соединение с точильным кругом. Как только заднее основание будет обработано и приобретет облик точного конуса, проводится отделка режущей части у бура. Затем осуществляется завершающая доводка. В результате правильности проведения действий размеры перемычки для сверл сечением 8 мм и более приравниваются 0,4 мм. Если эта деталь достаточно крупная, ее величина равна 1-1,5 мм. Понять процесс очинки бура сначала можно на любых других поверхностях. Автоматический станок предназначен для обработки стальных буров сквозного и глухого типов, а также чугунов и сплавов с твердым покрытием. Оснащение такого характера наделяется различными функциями, берущими во внимание разновидности наточки, ее габариты и иные показатели. При работе на станочном оборудовании угол легко меняется, начинать можно от 90° и заканчивать показателями в 140°. Подобное оборудование используется в промышленном и бытовом пользовании. Второй вариант представляет собой станки небольшого размера, удобные для использования дома. Их предназначением является заточка сверла незначительных размеров. Угловые коэффициенты отточки сверла для стальных поверхностей Схема устройства для заточки сверла. Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями. Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки цилиндрической формы. Они определяют сверлильную часть в отверстие. Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее. Сечение сверл, измеренных ленточками, различно. Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается. Сталь затачивают под углом в 116-118°. Начало работы связывается с созданием режущего начала, спиралевидные канавки легко передвигают стружку. Удерживать сверлильный элемент следует таким образом, чтобы затачиваемая часть располагалась в противоположном месте от оси перемещения сферы. Аналогичные мероприятия осуществляются с другим краем. При обработке стальных поверхностей оптимальными показателями угла будут 140°, в то время как для основного числа сверл он составляет 120°. Уровень наклона сверла при обработке древесиныПриемы сверления. Дерево просверливается коловоротом или сверлилом. Для этого применяются определенные патроны в виде зажимов. Сверлило в виде винта ручного типа используется для изготовления пазов, их сечение составляет 5 мм. В момент проведения подобных мероприятий учитываются следующие факторы:

Рыхлая структура дерева требует зенкования, а проемы значительного размера вначале просверливают с помощью тонкого сверла для придания ему нужного направления. Сквозное отверстие в момент выхода бура закрывается деревянным бруском. В момент проведения работ инструмент должен быть направлен в противоположную от мастера сторону, глаза защищаются специальными очками. Должно быть оценено покрытие этого элемента, его центрирование в патроне.

Просверливание отверстий в древесине не предполагает излишней остроты бура, оно может работать и без периодической наточки. Но использование металла требует таких показателей в обязательном порядке. Уровень наклона сверла по дереву равен 140°. Угловые коэффициенты заточки сверла для металлических поверхностейПри работе с металлом твердых сортов уровень наклона соответствует 120°, у более мягких поверхностей такие показатели равны 90°. Так, пластичная бронза требует 120-130°, медь – 125°, пластмасса – 100°, изделия с хрупким основанием – 140°. Как понятно, угол очинки сверла по металлу определяется структурой, мягкостью и плотностью используемых источников.

Мягкие изделия нуждаются в большем уровне наклона, что определяется производственными нормами и требованиями. При личном использовании такие показатели определяются диаметром сверла. Так, сечение в 0,25-10 мм требует 19-28°.

|

Загрузка. Пожалуйста, подождите...