Как производится сварка меди?

Оглавление:

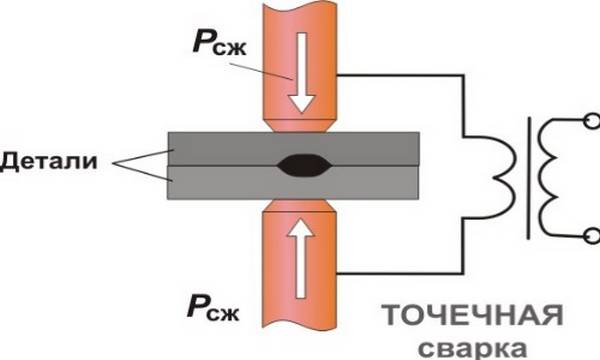

Медь относится к цветным металлам, имеющим определенное распространение в технике и строительстве. Она обладает хорошей электро- и теплопроводностью, коррозионной стойкостью, отлично поддается мехобработке. Следует отметить, что сварка меди имеет свои особенности, обусловленные физико-химическими свойствами данного металла. Конструкция трансформаторов для точечной сварки меди. В зависимости от химического состава и назначения. медь по ГОСТ 859-78 выпускают пяти наименований:

Катодную медь применяют для изготовления токопроводящих деталей, катодов, проводов, другие наименования меди используются для производства медных слитков и полуфабрикатов. Особенности сварки медных материаловТехнология сварки меди, как и любого другого цветного металла, имеет свои отличительные черты, обусловленные ее химическими и физическими свойствами. Так, например, процесс соединения этого материала значительно затрудняется высокой способностью меди окисляться в нагретом или расплавленном состоянии и ее высокой текучестью и теплопроводностью. Следует отметить, что различные примеси, содержащиеся в составе меди разных марок (кислород, сурьма, висмут, мышьяк, сера, фосфор), тоже оказывают определенное влияние на процесс сварки. Особенно негативно на сварочный процесс влияет висмут. В ходе нагревания и плавления медь, окисляясь, образует одновалентный оксид Cu2O, который, взаимодействуя с водородом, растворенным в металле, приводит к появлению трещин в материале, т.е. к так называемой «водородной болезни». Режимы сварки меди. Следует отметить, что лучше всего сваривается катодная электролитическая медь с процентным содержанием примесей до 0,05%. Существует ряд способов соединения медных элементов. Для этого применяют следующие типы сварки: газовую, в защитной инертной среде (азотной или аргоновой), электродуговую ручную и автоматическую. Необходимо отметить, что любые сварочные работы следует проводить в помещении, где есть приточно-вытяжная вентиляция. Обязательно использовать спецодежду, спецобувь и индивидуальные защитные средства: кожаные перчатки, щиток. Сварочное оборудование должно быть исправным. Ручная дуговая сваркаПри такой технологии сварки меди необходимы следующие устройства и материалы:

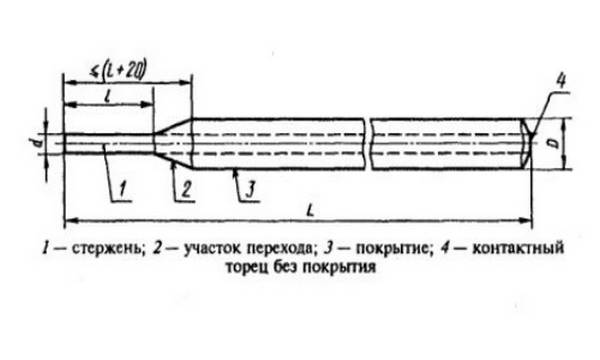

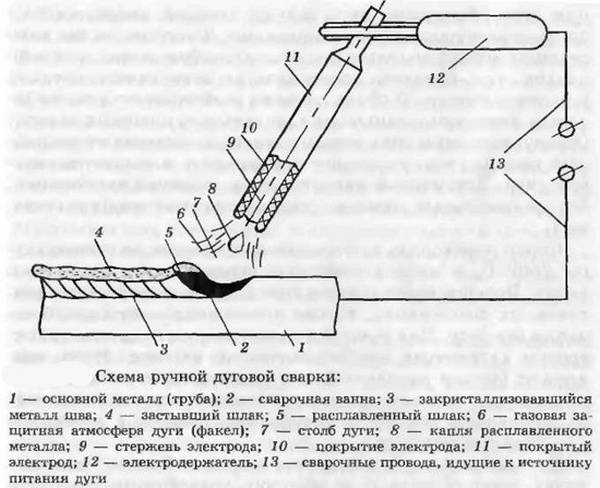

Технология электродуговой ручной сварки медных материалов осуществляется с применением графитированных (угольных) или металлических электродов. Для отечественных изделий типа ЗТ в качестве стержней используют латунь марки Л90, проволоку медную марок М1, М3, М2, бронзовую проволоку Бр, КМц3-1 (кремнемарганцевая), бронзовые стержни марки Бр, 0Ф4-0,25 (оловянно-фосфористая).  Схема ручной дуговой сварки. Стержни электродов покрывают особыми химическими составами (покрытиями) согласно справочной литературе. Толщину электродного покрытия следует выбирать согласно справочной литературе в зависимости от типа электрода. После того как нанесено покрытие, электроды необходимо просушить в течение 3-4 часов на воздухе при температуре +20°…+30°С, далее прокалить в течение 90-120 минут при температуре +250°…+300°С. Электродуговую ручную сварку медных материалов посредством электрода из металла осуществляют током постоянной величины (обратная полярность) согласно следующим параметрам (I – сила тока, А, d – сечение электрода, мм, S – толщина листа, мм):

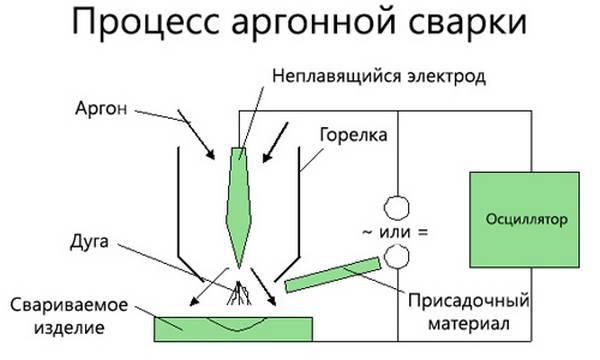

В процессе соединения меди с использованием графитированных электродов в роли присадок применяют прутки, имеющие марки, аналогичные маркам электродов из металла. В целях оптимизации дугового сваривания медных деталей и конструкций электродом из графита применяется соответствующий флюс, который в начале работы добавляют в разделку или покрывают им присадочный материал. Химсостав флюса выбирают согласно справочникам.  Схема сварки неплавящемся электродом. Технология ручной сварки медных элементов при помощи угольного электрода проводится согласно следующим параметрам (I – сила сварочного тока, А, d – сечение электрода, мм, S – толщина листа, мм):

Если сечение листа не превышает 4,0 мм, то дуговую ручную сварку осуществляют, не разделяя кромки. Без зазоров необходимо провести сборку стыковых соединений. Детали толщиной свыше 0,5 см перед свариванием следует предварительно нагреть до температуры +200°…+300°С. Соединения тавровые и угловые сваривают, располагая «в лодочку». Дуговая сварка меди сварочным автоматомДля данного вида сварки меди необходимы следующие материалы и инструменты:

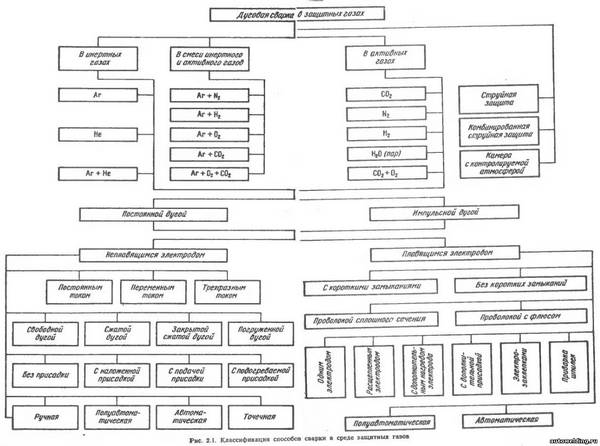

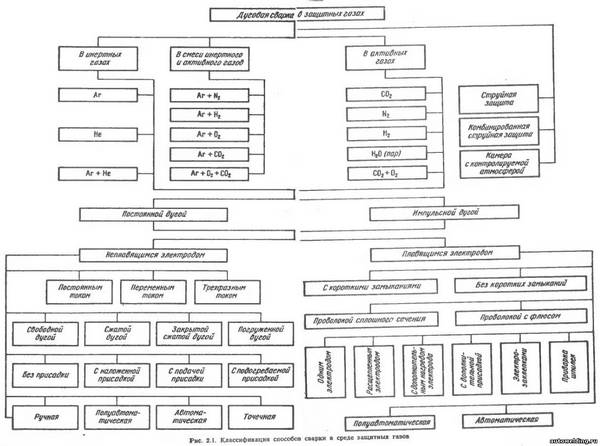

Классификация способов сварки в среде защитных газов. Автоматическую электродуговую сварку медных конструкций и деталей осуществляют с использованием флюса электродами двух типов: металлическим плавящимся и неплавящимся из графита. Разновидность флюсового и присадочного материалов выбирают согласно справочной литературе. В случае использования электрода из графита сваривание проводят посредством специальной головки автоматического типа, передвигающейся по сварному шву с фиксированной скоростью. В ходе такого типа соединения используют присадочный металл, графитовую подкладку под свариваемой медью и латунную полоску. Технология дуговой автоматической сварки медных материалов с применением угольного электрода сечением 20,0 мм имеет следующие параметры (I – сила тока, А, V – скорость сварки, м/ч, S – сечение листов, мм, U – напряжение дуги, В):

Дуговая автоматическая сварка меди выполняется посредством обыкновенных сварочных аппаратов электродом из металла. При этом используют электродную медную проволоку марок М3, М1, М2 и диаметром от 1,6 до 3,0 мм. Такую сварку проводят на токе постоянной величины (обратная полярность). Применяют флюс согласно справочной литературе. Некоторые типы флюсов позволяют, в частности, проводить автоматическую сварку медных элементов на токе переменной величины.  Аргонно-дуговая сварка меди. Следует отметить, что дуговая автоматическая сварка меди в зависимости от типа соединения имеет свои отличительные особенности и определенные режимы. Так, в случае одностороннего шва, материал сваривают со сквозным проваром с использованием графитовой подкладки. Кроме того, листы сечением менее 8,0 мм варят, не разделывая кромки, согласно следующим параметрам (d – диаметр проволоки, мм, I – сила тока, А, S – толщина листов, мм, U – напряжение дуги, В, V – скорость, м/ч):

В ходе сваривания более толстого материала (более 8,0 мм) используют разделку в виде буквы «V» под углом 60°. Процесс соединения стыков с разделанными медными кромками при двустороннем шве проводят согласно следующим параметрам (угол разделки кромок постоянен и составляет 60°, S – толщина листов, мм, I – сила тока, А, U – напряжение дуги, В, V- скорость, м/ч):

Сварка в среде аргона. Медные соединения внахлестку свариваются по следующей технологии согласно таким параметрам (S – толщина листов, мм, I – сила тока, А, U = 30-35 В – напряжение дуги, В, V – скорость, м/ч):

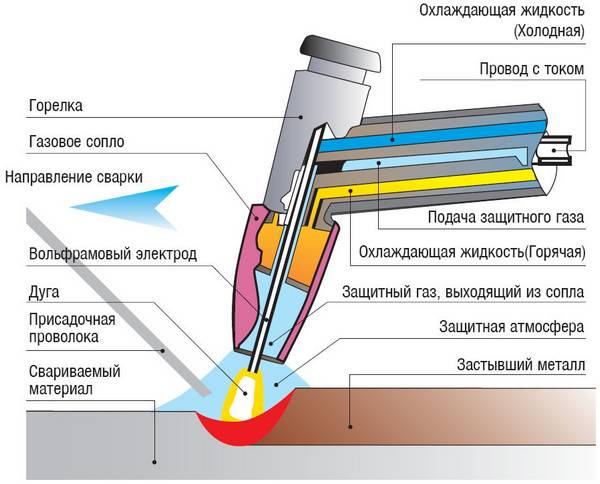

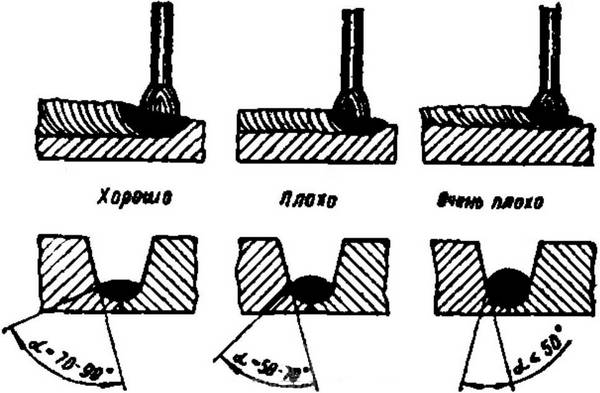

Следует отметить, что медные листы толщиной от 8 до 12 мм необходимо варить с обеих сторон. Также, в целях быстрого зажигания сварочной дуги, целесообразно перед началом сваривания подсыпать стружку из латуни под проволоку электродов. Сварка меди в защитной инертной газовой средеКроме вышеперечисленных видов соединения, медные материалы также можно сваривать в среде азота или аргона двумя типами электродов: плавящимся металлическим и неплавящимся вольфрамовым. Наиболее распространенным вариантом данного вида соединения является сваривание в инертной аргоновой среде неплавящимся электродом из вольфрама на токе прямой полярности и постоянной величины.  Влияние температуры предварительного подогрева на угол смачивания при сварке меди. Для такого вида сварки меди необходимы следующие компоненты и устройства:

В роли материала присадки выступают прутки (марка М2, М1, М3). Технология такого вида соединения медных элементов имеет следующие параметры (I – сила тока, А, Dп – диаметр присадочной проволоки, мм, Qа – расход аргона, л/мин, S – толщина листов, мм, Dэ – диаметр электрода из вольфрама, мм):

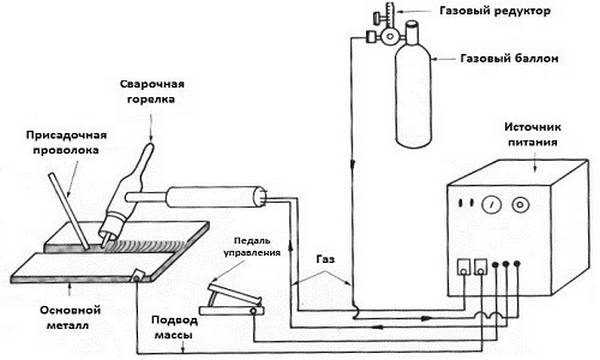

В случае сваривания меди в среде защитных газов плавящимся металлическим электродом соединение проводят на токе постоянной силы и прямой полярности. Материал электродов в этом случае выбирают согласно справочной литературе. Как производится газовая сварка?Для такого вида соединения медных элементов необходимы следующие материалы и инструменты:

Схема газовой сварки меди. Газовая сварка медных деталей и конструкций является самым распространенным видом сваривания медных элементов. При использовании этого вида соединения листов толщиной менее 5,0 мм используют присадочные материалы из меди марок М1, М2, М3. Если надо провести сваривание медных листов большей толщины, то следует использовать проволоку с содержанием фосфора 0,2% и кремния 0,15-0,3% или проволоку из меди с содержанием фосфора 0,2-0,7%. При данном виде работ применяют флюсы согласно справочной литературе. Технология имеет такие параметры (S – толщина медных листов, мм, № – номер наконечника сварочной горелки, Dп – диаметр присадочной проволоки, мм):

Термическая обработкаПо окончании сваривания меди любым способом соединения швы необходимо подвергнуть проковыванию. Если сечение сваренных листов менее 0,5 см, то металл проковывают без нагрева. Если сечение листов свыше 0,5 см, то медь следует проковывать, проведя нагревание до температуры +250°…+350°С.

Нагрев свыше +350°С проводить нецелесообразно, т.к. это приводит к снижению прочностных свойств металла. По окончании проковки необходимо провести термическую операцию отжига при температуре +500°…+600°С с дальнейшим водным охлаждением. Эта операция позволяет сделать сварной шов пластичным и повысить его механические и прочностные свойства.

|

Загрузка. Пожалуйста, подождите...