Методы неразрушающего контроля качества сварных соединений

Оглавление:

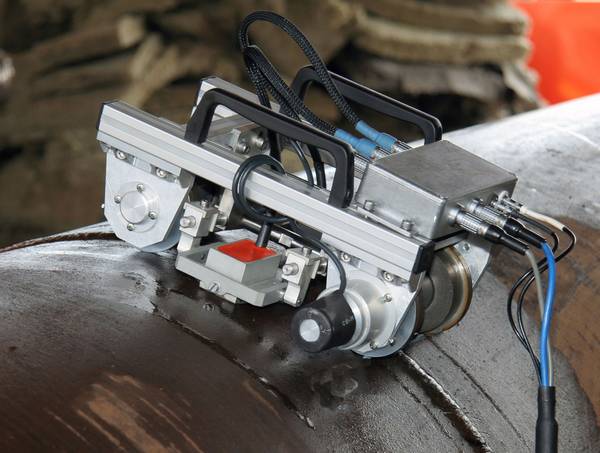

Методы неразрушающего контроля сварных соединений предназначены для получения реальной картины состояния металла в зоне соединения. Качество сварных швов очень часто определяет степень надежности и безопасности всей конструкции. Не зря методика его проверки строго нормируется государственными стандартами, а к ее осуществлению допускаются только специалисты. Только выявление дефектов сварного шва до начала эксплуатации может гарантировать безопасность использования сварных соединений. Качество сварных швов перед началом эксплуатации изделий должно тщательно проверяться. Необходимость контроляВ процессе сварочных работ могут возникнуть различные наружные (поверхностные) и внутренние (глубинные) дефекты, которые влияют на надежность, технические характеристики и внешний вид сварного соединения. Все повреждения подразделяются на 2 категории: металлургические дефекты и дефекты формирования шва. Металлургические нарушения связаны с формированием структуры сварного шва в процессе разогрева и охлаждения, в то время как 2 группа обусловлена неправильным выполнением работ. Следует выделить следующие виды дефектов, которые влияют на качество соединения и должны выявляться заранее: Поверхностная пора в сварном шве – результат нарушения технологии сварки. Качество и надежность соединения можно гарантировать только при выявлении всех дефектов и оценки их способности влиять на параметры конструкции. Своевременное выявление повреждений дает возможность исправить положение до начала эксплуатации. Принципы контроля качества Методом неразрушающего контроля легко проверить состояние всех швов изделия. Контроль состояния сварного соединения проводится 2 методами – с разрушением соединения и без нарушения его целостности. Неразрушающие методы контроля предназначены для оценки состояния всех сварных швов. Такой контроль должен осуществляться на стадии проведения сварочных работ и после их окончания. Их задача – не допустить наличия опасных дефектов в конструкции до начала эксплуатации, а также оценка изменения характеристик после определенного периода эксплуатации. Неразрушающая проверка проводится следующими способами: внешний осмотр и измерения; радиационная и капиллярная дефектоскопия; ультразвуковой метод; рентгенографический и магнитный контроль; проверка по проницаемости и некоторые другие специфические методы. Разрушающие методы контроля сварных соединений проводятся на вырезанных образцах для определения соответствия технологии, присадочных материалов, флюса при сварных работах, проводимых в большом объеме. К таким способам относятся: механические испытания на разрушение (растяжение до разрыва, сжатие, изгиб, удар и т. п.); металлографические исследования структуры (в т. ч. с использованием микроскопов) и другие специальные методы. Внешний и технический осмотрВсякая проверка качества начинается с внешнего осмотра – визуального и с использованием измерительных и увеличивающих инструментов. Таким способом выявляются соответствия формы и размеров, а также внешние дефекты. Очистка участка шва и обработка его спиртом или слабым кислотным раствором (например, азотной кислотой) позволяет обнаружить даже очень маленькие трещинки. Для измерения геометрических размеров применяются линейка и штангенциркуль, шаблоны. Эффективность проверки повышается при обеспечении хорошего освещения и использовании лупы с 8-10-кратным увеличением. Капиллярная методикаЭтапы контроля капиллярным методом: 1-очистка; 2-нанесение пенетранта; 3-удаление пенетранта; 4-нанесение протравляющей смеси; 5-выявление дефектов. Капиллярный способ оценки качества основан на просачивании контрастных жидкостей в мельчайшие повреждения материала. Наиболее распространено использование пенетрантов. Сущность их применения состоит в окрашивании дефектов при их наполнении таким веществом. Выпускаются пенетранты на базе керосина, скипидара, бензола, трансформаторного масла. Существует несколько разновидностей составов: с содержанием люминесцирующих компонентов (люминесцентная дефектоскопия, а дефекты проявляются при воздействии ультрафиолетовых лучей) и с красителями, наблюдаемыми при дневном свете (цветная дефектоскопия, а краситель, чаще всего, ярко-красного цвета). Чувствительность метода достигает 0,1-0,5 мкм, при верхнем пределе – 500 мкм. Одним из простых вариантов способа является проверка с помощью керосина, обладающего высокой проникающей способностью. Испытания проводятся следующим образом. На участок соединения наносится водная смесь каолина или мела и подсушивается до образования белой пленки. С обратной стороны сварной шов обильно смачивается керосином в течение 25-35 минут. При наличии даже микроскопических капилляров керосин проходит через толщу материала и выделяется на белом налете с другой стороны, что хорошо заметно визуально. Проверка проницаемостиПневматический контроль качества швов. Оценка герметичности необходима при сварке емкостей, трубопроводов и т. д. Контроль на проницаемость может проводиться разными методами: течеиспусканием, пузырьковым, пневматическими и гидравлическими испытаниями. Пневматический способ включает подачу во внутреннюю полость воздуха или газа. На наружную поверхность шва наносится пенообразующий состав (мыльный раствор). При плохой герметичности появятся пенистые пузырьки. Наглядный пневматический способ – использование аммиака. В качестве газа применяется аммиак, а с другой стороны размещается бинт, пропитанный фенолфталеином. При просачивании газа он оставит на бинте красные точки. Гидравлические испытания проводятся путем закачивания воды или масла под давлением с выдержкой 10-15 минут; протечка определяется визуально. Применение технических средств Проверка сварных швов часто производится с помощью ультразвука. Существует несколько эффективных способов контроля с применением специальных аппаратов. Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится 2 способами. При магнитопорошковом способе наносится ферромагнитный порошок, который иллюстрирует магнитное поле, при этом его густота наблюдается в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий. Радиационный способ испытания включает радиографический и рентгенографический методы. Сущность методик заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина. Источниками рентгеновского облучения служат приборы РУП-150, РУП-120 и т. д. Для радиационного излучения применяются изотопы кобальт-60, тулий-170, иридий-192 и т. п. Ультразвуковой принцип испытания основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается назад, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение. Различные структурные нарушения, поры, трещины по-разному реагируют на попадание на них ультразвука, что и позволяет классифицировать их по характерной картине отраженного сигнала.

|

Загрузка. Пожалуйста, подождите...