Заточка дисковой пилы напильником и на самодельном оборудовании своими руками

Оглавление:

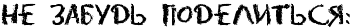

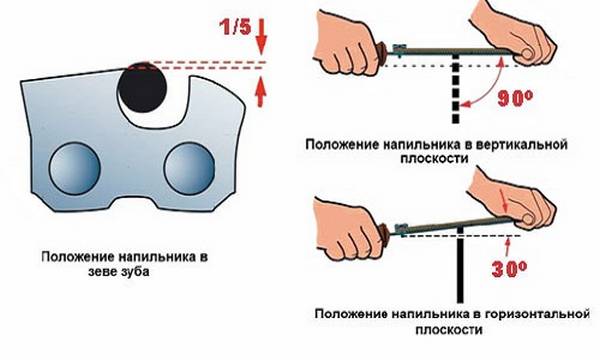

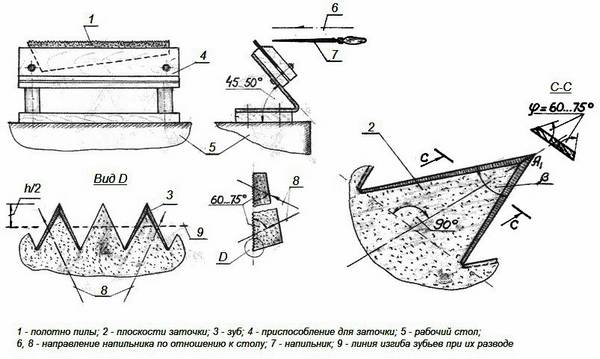

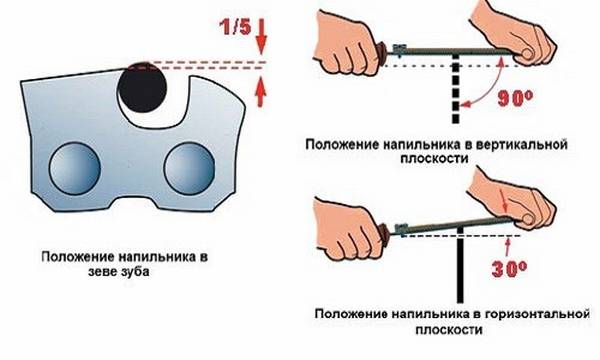

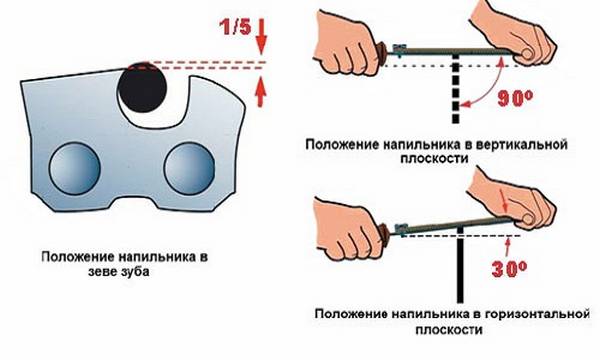

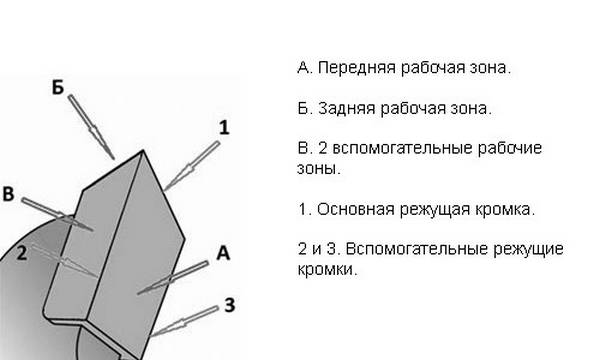

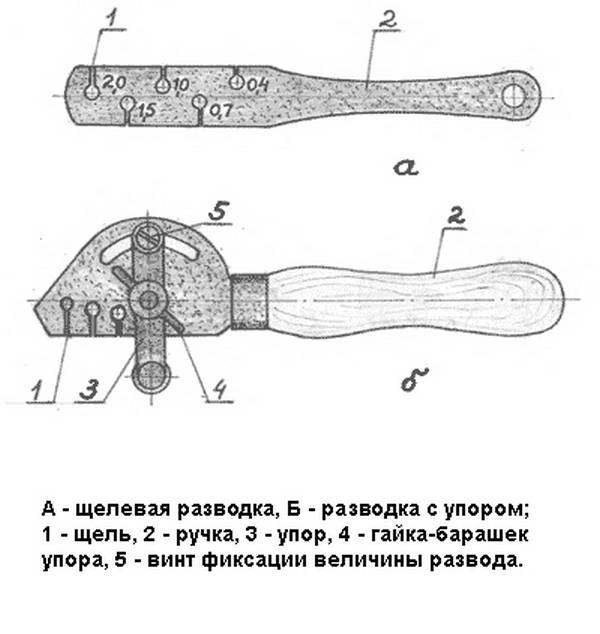

Любой инструмент в процессе эксплуатации изнашивается. Не являются исключением и дисковые пилы. При длительном использовании их зубцы тупятся, производительность снижается, качество распила ухудшается. Помимо этого, повышается нагрузка на электродвигатель, что может вызвать его сгорание. Замена диска на новый исправит ситуацию, но и старый можно реанимировать. Изображение 1. Схема устройства зуба дисковой пилы. Заточка дисковой пилы своими руками – обычная процедура для тех, кто регулярно занимается распиливанием дерева, гипсокартона и другого материала. О том, что инструмент нуждается в обслуживании, может свидетельствовать несколько факторов: при работе требуется прилагать повышенное усилие, появляется запах горелого дерева, на пропиле остаются темные следы от зубцов диска, двигатель перегревается, из-под защитного кожуха идет дым. Устройство дискаДля изготовления дисков используются легированные стали повышенной прочности 65Г, 9ХФ, 50ХФА или их зарубежные аналоги. Это обеспечивает жесткость и надежность. К диску припаиваются режущие пластины на основе сплава вольфрама, кобальта и карбида. Твердость этих пластин определяется, исходя из их процентного содержания и зернистости карбидной фазы. Припаивание рабочих зубьев к диску осуществляется при высокой температуре серебряным или медно-цинковым припоем. Изображение 2. Формы зубьев дисковой пилы. Зубец дисковой пилы имеет 4 рабочие зоны и 3 режущие кромки на стыке этих зон (изображение 1). В зависимости от назначения зубцы могут иметь различную форму (изображение 2). Диски с прямыми зубцами предназначены для быстрого распила. Скошенные – позволяют работать с материалом в продольном и поперечном направлениях и препятствуют сколам. Зачастую скошенные вправо и влево зубцы на пилах чередуются. Трапециевидные зубцы нередко устанавливают в комбинации с прямыми. Они возвышаются над прямыми и выполняют основную режущую функцию. Пилы с коническими зубцами используются при распиловке ламината во избежание сколов и при поперечном пилении. Основная нагрузка приходится на переднюю сторону и верхнюю режущую кромку, но и боковые грани при работе с массивными материалами тоже тупятся. Нельзя допускать затупления кромки более чем на 0,2 мм. Заточку следует проводить по двум плоскостям: передней и задней. Кроме затачивания, нужно обратить внимание и на развод зубцов. Если его необходимо выполнить, то используют специальный ключ – разводку, имеющий прорези для зубцов и фиксатор величины развода. Аналогичный инструмент используется и для развода зубьев ножовок (изображение 3):

Правильность разводки проверяется специальным шаблоном. Заточка инструмента Изображение 3. Схема инструмента для развода зубьев ножовок. Заточку ножовок, резцов на бензопиле, циркулярных дисков можно производить в кустарных мастерских. За неимением специального оборудования это можно выполнить вручную. Для заточки диска понадобятся:

Если диск установлен на станок, то снимать его не обязательно. Фиксация в неподвижном положении осуществляется деревянными брусками. Во избежание случайного запуска установки ее необходимо отключить от электросети. Для заточки вне станка для фиксации пилу зажимают в тисках. Перед началом работы диск очищается и обезжиривается. Маркером помечается первый зубец, после чего он затачивается. Последующие зубцы затачиваются с тем же нажимом, что и первый. Заточка должна быть равномерной. Разведенные зубцы обрабатываются через один, после чего диск переворачивается и производится заточка резцов, загнутых в другую сторону. Людям, которые часто и много работают на циркулярных пилах, приходится регулярно затачивать инструмент. Для этого они устраивают в мастерских самодельные приспособления. На электродвигатель устанавливается точильный круг. Это или CBN для заточки быстрорежущей стали, или алмазный круг PCD для работы с твердыми сплавами. Последний требует периодического охлаждения, так как алмаз при температуре в 900° С начинает сгорать. Для этого используют смазочно-охлаждающую жидкость.

Заточка должна производиться точно встык, даже небольшая погрешность может привести к порче диска. Вручную это сделать невозможно. Специальное оборудование обеспечивает высокую точность и исключает ошибку. Кустарным мастерам приходится прибегать к различным ухищрениям. Оборудуется платформа, на которой крепится диск. Ее можно сделать подвижной с регулируемым ограничителем движения. Такую платформу можно изготовить из фурнитуры для раздвижной мебели. Ограничителем может служить болт, закручивание или откручивание которого обеспечивает нужную глубину подачи. Для фиксации диска можно использовать закрепленную на платформе шайбу, подобранную по его внутреннему диаметру. Смещение диска вокруг оси регулируется фиксаторами зубцов.

В самом простом исполнении это шурупы, вкрученные в платформу. После заточки первого зубца диск проворачивается, и затачивается следующий. Приспособление позволяет выполнять работу быстро и качественно.

|

Загрузка. Пожалуйста, подождите...