Способы глубокого сверления отверстий в металле

Оглавление:

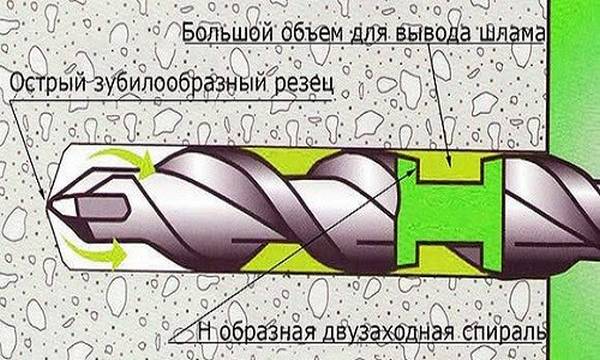

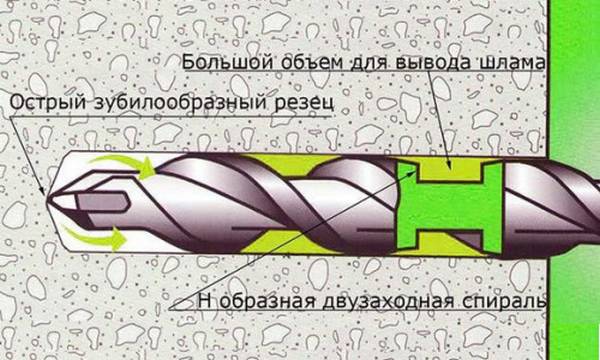

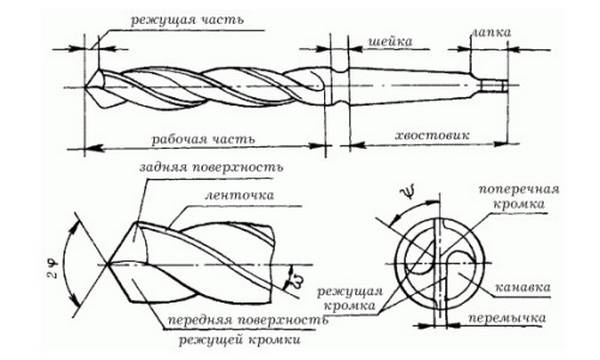

Сверление отверстий – разновидность обработки металлов посредством вращающихся приспособлений способом резания. Данную операцию подразделяют на глубокое сверление и обычное. При первом варианте заглубление отверстия составляет больше 10 см либо имеет размер более чем 5 имеющихся диаметров (d*5). Сверлами получается добиться выемок разного заглубления и диаметра (с несколькими гранями сечения). Схема сверла по металлу. Сверление отверстий в металле возможно одним из следующих способов: На практике данные технологии достаточно востребованы. Большим спросом процедура формирования глубоких отверстий пользуется в таких областях, как изготовление труб, металлургия, аэрокосмическая и нефтегазовая сфера, производство плит теплообменников и др. Глубокие отверстия чаще приходится проделывать на следующих деталях: осях, гильзах, бандажах, валах, роторах, втулках, цилиндрах, скорлупах из металла и т.д. Сверление глубоких отверстий: классификацияСхема сверления металла. Одноштанговая (STS). Данный способ оптимален для изготовления заготовок в высокопроизводительном либо массовом процессе производства. Проблема здесь заключается в том, что приходится использовать маслоприемник с разнообразными шлангами подачи при одновременном вращении детали. Данная система признана самой эффективной при формировании отверстий высокого качества. Эжекторная. Вариант глубокой обработки с параметрами изделий среднего качества. Обработка осуществляется на токарных станках с множеством сложных функций. Система предполагает применение дополнительной мобильной или установленной насосной станции. Данный метод позволяет получать отверстия с диаметром от 2 до 6 см в глубину до 120 см, в том числе прерывистого вида. Ружейными (трубчато-лопаточными) сверлами с подачей изнутри охладительно-смазочного средства. Данный вариант подходит для небольших предприятий, в которых условиями технологии планируется получать отверстия малого диаметра. Таблица подбора охлаждающей жидкости при сверлении разных видов металла. Сверла с одинарным резцом запросто встраивают в станки универсального принципа действия. Резец изготавливают из твердых сплавов и на всем протяжении стержня у него расположена V-образная канавка. Преломляющий угол последней может достигать 110-1200?. Рекомендованный диаметр для просверливания – 3,5-4,0 см, длина – d*50. Этот способ не предусматривает проведения операций развертывания и зенкерования. Автоматическое управление процессами позволяет выделить: глубокое воздействие с автоматизированной сменой одного либо многих режимных параметров (подачи смазки, скорости вращения и др.). Характеристики процесса глубокого просверливанияПри глубокой обработке соблюдают основные принципы технологического процесса. Изначально выполняют подбор вращательной скорости сверлильной части оборудования либо максимально возможной скорости резания (подачи сверл). Следят за обеспечением нормального дробления стружки, выводом содержимого из углублений полностью. Важным нюансом в момент иссечения отходов считается сохранность резца инструмента. В этой части сверло повреждений иметь не должно, равно как и заусенцев и прочих изъянов. Еще одним ключевым критерием эффективной обработки поверхностей металла является подача охладительно-смазывающей жидкости по правилам.

Поскольку детали сверлятся в сопровождении подачи охладительно-смазывающей жидкости с некоторым давлением и с заданной величиной расхода, в систему вводят работу насосных устройств – маслонасосов либо насосов для перекачивания вязких веществ. Мощность системы подбирают, основываясь на расходовании жидкости и необходимой величине давления для подачи смазочного средства. Подача жидкости – непременный пункт технологии: Некоторые сложности процессаС увеличением заглубления появляется больше сложностей с обработкой выемки.

При глубоком просверливании задействуют специализированный инструмент, оснащенный технически с дополнительными возможностями применения режущих и других типов приспособлений. Это необходимо по той причине, что использование стандартных приспособлений не позволяет получить высокой производительности процесса, а иногда делает его невозможным. Для решения технологических задач нередко требуется участие нестандартных приспособлений, коими может оснащаться спецоборудование.

|

Загрузка. Пожалуйста, подождите...